Kärnegenskaper och struktur för högtemperaturkablar

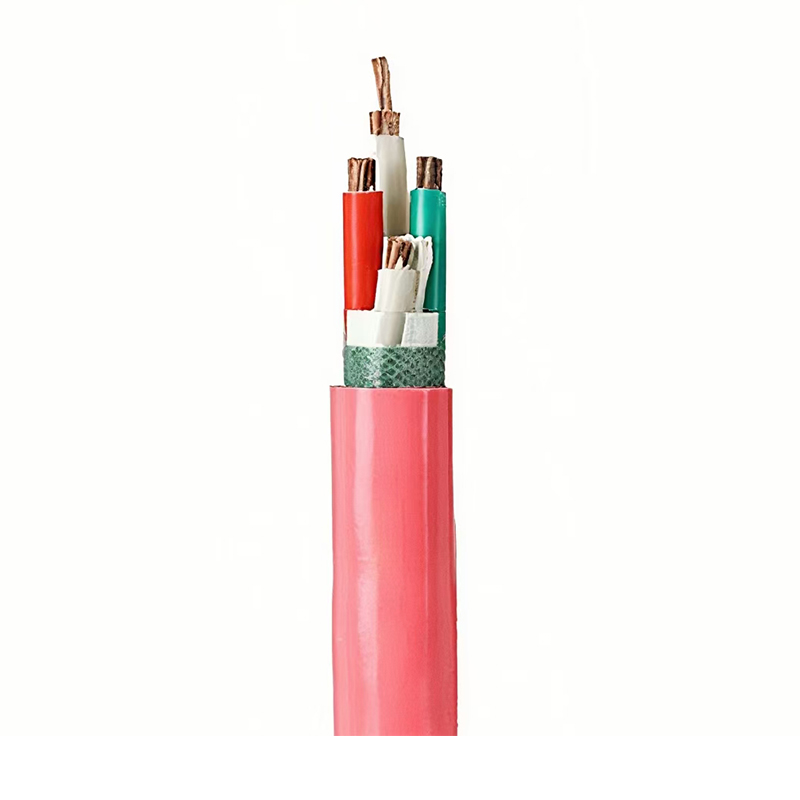

Högtemperaturkablar är konstruerade för att fungera tillförlitligt under förhållanden som snabbt skulle försämra vanliga elektriska ledningar. Till skillnad från standardledare som mjuknar, spricker eller förlorar isoleringsegenskaper när de utsätts för kontinuerlig värme, är dessa kablar speciellt byggda för att tåla ihållande höga temperaturer och snabba termiska fluktuationer. Deras ledare är ofta gjorda av förtennad eller nickelpläterad koppar, vilket inte bara förbättrar ledningsförmågan utan också ger utmärkt motståndskraft mot oxidation och korrosion orsakad av långvarig värmeexponering. Runt ledaren tillverkas vanligen flerskiktsisolering av silikongummi, fluoroplaster som PTFE eller glimmerbaserade kompositer. Dessa avancerade material bibehåller flexibilitet och dielektrisk styrka även när de utsätts för temperaturer som överskrider gränserna för konventionell PVC- eller polyetenisolering. Flerskiktsstrukturen tjänar flera syften:

- Det minskar mekanisk belastning orsakad av termisk expansion.

- Ger en robust barriär mot kemiska angrepp.

- Säkerställer långsiktig elektrisk stabilitet i miljöer där vibrationer, fukt och aggressiva gaser är vanliga.

På grund av dessa konstruerade egenskaper blir högtemperaturkablar oumbärliga för applikationer som sträcker sig från metallurgiska ugnar till flygutrustning.

Industrins efterfrågan på högtemperaturkablar

Efterfrågan på högtemperaturkablar spänner över en anmärkningsvärd mängd olika branscher.

Industriella applikationer:

- Inom den metallurgiska sektorn och stålsektorn, till exempel, måste kablar fungera felfritt nära masugnar, där omgivningstemperaturerna kan ligga långt över 400°C under längre perioder.

- Petrokemiska anläggningar, med sina högtrycksreaktorer och uppvärmda rörledningar, kräver kablar som motstår inte bara värme utan även olja, lösningsmedel och korrosiva ångor.

- I kraftproduktionsanläggningar erbjuder turbiner och pannor liknande utmaningar där konventionella ledningar snabbt skulle misslyckas.

- Även inom flygindustrin används högtemperaturkablar i motorrum och flygelektroniksystem för att garantera tillförlitlig prestanda under snabba höjd- och temperaturförändringar.

- Inom den förnybara energisfären upplever solenergiinstallationer ofta betydande temperaturfluktuationer mellan dag och natt, vilket kräver kablar som kan hantera både intensiv värme och UV-exponering.

Hushållsapplikationer:

Hushållstillämpningar, även om de är mindre extrema, drar fortfarande nytta av dessa kablar. Köksapparater med hög effekt som ugnar, induktionsspisar och elektriska värmare fungerar vid förhöjda temperaturer under långa perioder. Användning av vanliga kablar i sådana apparater kan skapa en latent risk för överhettning eller elektriska bränder. Högtemperaturkablar, med sin överlägsna isolering och termiska uthållighet, ger en säkerhetsmarginal som skyddar familjer från potentiella faror. Detta breda beroende av industri och bostäder förklarar varför den globala marknaden för högtemperaturkablar fortsätter att växa år efter år.

Materialval och säkerhetsstandarder

Materialvetenskap ligger i hjärtat av högtemperaturkabelprestanda.

Ledarmaterial:

- Ledare måste bibehålla utmärkt elektrisk ledningsförmåga samtidigt som de motstår oxidation vid förhöjda temperaturer.

- Nickelpläterad eller silverpläterad koppar väljs ofta för dess balans mellan konduktivitet och oxidationsbeständighet.

Isoleringsmaterial:

- Isoleringsskikten kräver ännu större sofistikering: silikongummi värderas för sin elasticitet och stabilitet upp till 200°C eller mer.

- Fluoropolymerbaserade material som PTFE och FEP tål temperaturer som överstiger 250°C.

- För extrema förhållanden som glas- eller keramiska ugnar ger glimmertejp och glasfiberflätor värmebeständighet som närmar sig 1000°C.

Utöver material säkerställer internationella säkerhetscertifieringar att högtemperaturkablar uppfyller rigorösa prestandakriterier. Standarder som IEC 60331, UL 5107 och andra regionala bestämmelser specificerar tester för flamskydd, dielektrisk hållfasthet, rökutveckling och halogenhalt. Dessa intyg är inte bara formaliteter; de är avgörande för att minska riskerna för elektriska fel och för att säkerställa att kablar behåller både mekanisk och elektrisk integritet efter år av termisk stress. Vid köp eller specificering av högtemperaturkablar måste ingenjörer och säkerhetsinspektörer verifiera dessa certifieringar för att garantera överensstämmelse och långsiktig tillförlitlighet.

Installation och underhåll

Korrekt installation är lika viktigt som kvaliteten på själva kabeln.

Installationsriktlinjer:

- Under installationen kan överdriven böjning eller dragning äventyra isoleringsskikten eller introducera mikrosprickor som senare utvecklas till betydande fel.

- Tekniker bör följa tillverkarens rekommenderade minsta böjradie och säkra kablar med värmebeständiga fästelement eller ledningar för att undvika mekanisk nötning.

- Renlighet är lika viktig: oljerester, frätande kemikalier eller ansamlat damm kan försämra isoleringen med tiden, särskilt i kombination med höga temperaturer.

Underhållsprocedurer:

- Underhåll är ett löpande ansvar. Regelbundna inspektioner bör omfatta kontroll av missfärgning, skör isolering eller tecken på överhettning vid anslutningspunkter.

- Infraröd termografi kan användas för att upptäcka hotspots som indikerar förestående fel.

- Alla sektioner som visar sprickor, slitage eller betydande åldrande bör bytas ut omedelbart för att förhindra katastrofala fel.

Genom att följa ett disciplinerat installations- och underhållsprogram kan anläggningschefer förlänga livslängden för högtemperaturkablar långt utöver deras nominella märkvärden, vilket minskar både stilleståndstid och utbyteskostnader.

Framtida utvecklingstrender

Landskapet med högtemperaturkabelteknik utvecklas snabbt som svar på globala förändringar mot elektrifiering och hållbarhet.

- Nya material, inklusive nanokeramiska kompositer och avancerade fluorpolymerer, lovar ännu högre temperaturklassificeringar i kombination med lägre vikt och förbättrad flexibilitet.

- Forskare undersöker isoleringsmaterial som kan fungera kontinuerligt över 1200°C samtidigt som de bibehåller låg rök och halogenfria egenskaper för att öka säkerheten i slutna utrymmen som ubåtar eller passagerarflygplan.

- Smart kabelteknik är en annan spännande gräns. Inbyggda sensorer och fiberoptiska trådar kan ge realtidsövervakning av temperatur, strömbelastning och mekanisk stress, vilket möjliggör förutsägande underhåll och minskar sannolikheten för oväntade avbrott.

- I elfordon och högpresterande batterisystem, där värmehantering är avgörande, kan dessa intelligenta kablar revolutionera termisk kontroll och energieffektivitet.

Kombinationen av material med högre prestanda och integrerade övervakningssystem indikerar att nästa generations högtemperaturkablar inte bara kommer att stå emot värme utan också aktivt bidra till säkrare och effektivare elnät.

FAQ

F1: Vad är det typiska temperaturintervallet för högtemperaturkablar?

De flesta högtemperaturkablar kan fungera säkert från 150°C upp till cirka 1000°C beroende på deras materialsammansättning och strukturella design. Specialkablar med keramisk eller glimmerisolering tål ännu högre kortvariga toppar.

F2: Är högtemperaturkablar nödvändiga för hushållsapparater?

Ja. Apparater som ugnar, brödrostar och elektriska varmvattenberedare genererar ihållande värme som kan försämra konventionella PVC-ledningar. Att använda högtemperaturkablar minskar avsevärt risken för överhettning och elektriska bränder, vilket säkerställer långsiktig säkerhet för hushållsinstallationer.

F3: Hur ska ingenjörer välja lämplig högtemperaturkabel?

Valet kräver noggrann utvärdering av maximal driftstemperatur, strömförande kapacitet, miljöexponering (inklusive kemikalier eller UV-ljus) och mekaniska begränsningar som böjradie. Att verifiera överensstämmelse med internationella standarder som IEC eller UL säkerställer att den valda kabeln uppfyller säkerhets- och prestandakraven för den avsedda applikationen.